รวมฮิต 5 ปัญหา "งานเจียร" ที่แก้ได้ด้วยวิทยาศาสตร์: เจาะลึก Feed Rate, Depth of Cut และเทคนิคลับที่โรงงานไม่เคยบอก

รวมฮิต 5 ปัญหา "งานเจียร" ที่แก้ได้ด้วยวิทยาศาสตร์: เจาะลึก Feed Rate, Depth of Cut และเทคนิคลับที่โรงงานไม่เคยบอก

โดย: กรุงเทพหินเจียร เพจเฮียต้อ

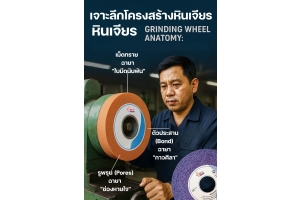

ในโลกของอุตสาหกรรมการผลิตชิ้นส่วนยานยนต์และแม่พิมพ์ "งานเจียรไน" (Grinding) ถือเป็นด่านสุดท้ายที่ตัดสินคุณภาพของชิ้นงาน หลายโรงงานมักเจอปัญหาโลกแตกอย่าง ผิวไม่เรียบ (High Roughness), งานไหม้ (Burn Marks), ขนาดเพี้ยน (Dimensional Error) หรือแม้กระทั่งการเสียเวลาผลิตที่นานเกินความจำเป็น

วันนี้ กรุงเทพหินเจียร ได้สรุปข้อมูลเชิงลึกจากงานวิจัยด้านการแก้ปัญหาเครื่องเจียรกลม (Cylindrical Grinding Troubleshooting) มาแบ่งปันเป็น Content Series 5 บทเรียน ที่จะเปลี่ยนวิธีการทำงานของคุณให้แม่นยำ รวดเร็ว และลดของเสียได้จริงด้วยหลักวิทยาศาสตร์ครับ

EP.1: ทางลัดเพิ่มผลผลิต (The Stepped Technique)

"ลดเวลาการเจียรลง 50% โดยที่ผิวงานยังสวยเหมือนเดิม"

กฎพื้นฐานของการเจียรคือ "การแลกเปลี่ยน" (Trade-off) หากคุณต้องการอัตราการกินเนื้อเหล็กสูง (High MRR) ผิวงานจะหยาบ แต่ถ้าต้องการผิวเนียน (High Quality) ก็ต้องยอมเสียเวลาเดินเครื่องช้าๆ

แต่จากการทดลองจริง พบว่าเราสามารถ "โกง" กฎข้อนี้ได้ด้วยเทคนิคที่เรียกว่า "Stepped Feed" หรือการเจียรแบบขั้นบันได

- ปัญหา: การตั้งค่า Feed และ Depth of Cut (DOC) แบบคงที่ตลอดกระบวนการ (Single Step) ทำให้เสียเวลามาก ในการทดลองเพื่อให้ได้ค่าความเรียบผิว (Ra) 65 ไมครอน ต้องใช้เวลาถึง 56 วินาทีต่อชิ้น

- ทางแก้: เปลี่ยนมาใช้การป้อนงานแบบ 3 ระดับ

- Rough Feed: เดินเร็ว (15 มม./นาที) กินลึก (1 มม.) เพื่อเอารูปทรง

- Super Feed: เดินปานกลาง (5 มม./นาที) กินลึก (0.5 มม.)

- Fine Feed: เดินช้า (1 มม./นาที) กินบางเฉียบ (0.020 มม.) เพื่อเก็บผิว

- ผลลัพธ์: เวลาการผลิตลดลงเหลือเพียง 30 วินาทีต่อชิ้น เท่ากับว่าเราสามารถผลิตงานได้เร็วขึ้นเกือบเท่าตัว โดยที่คุณภาพผิวยังผ่านสเปก

EP.2: ฝันร้ายลายคลื่น (The Chatter Marks)

"เมื่อผิวงานลายเหมือนม้าลาย สาเหตุอาจไม่ใช่ที่หินเจียร"

รอยสะท้าน หรือ Chatter Marks คือปัญหายอดฮิตที่เกิดจาก "ความสั่นสะเทือน" (Vibration) ระหว่างหินเจียรกับชิ้นงาน 10 หลายคนพยายามแก้ด้วยการเปลี่ยนหินเจียร แต่จริงๆ แล้วสาเหตุหลักมักมาจากเครื่องจักรดังนี้

- สายพานหย่อน (Belt Tension): สายพานมอเตอร์ที่ขับหินเจียร หากหย่อนเกินไปหรือหมดสภาพ จะเกิดการแกว่งตัว (Oscillate) สร้างแรงสั่นสะเทือนส่งไปยังหินเจียร ทำให้เกิดรอยคลื่นบนงาน

- รอบงานจัดเกินไป (High Work RPM): การเร่งความเร็วรอบชิ้นงานสูงเกินไป (เช่น 450 rpm) ทำให้เกิดการสั่นสะเทือน การลดรอบลงมาในจุดที่เหมาะสม (เช่น 350 rpm) ช่วยกำจัดรอย Chatter ได้

- สมดุลของหิน (Wheel Balance): หินเจียรที่ไม่ได้บาลานซ์ (Out of balance) หรือหน้าหินสึกไม่เท่ากัน คือต้นกำเนิดแรงสั่นสะเทือนชั้นดี

EP.3: วงกลมที่ไม่กลม (Ovality & Roundness)

"เจียรเพลากลม แต่ออกมาเป็นรูปไข่... เพราะฟองในน้ำยา?"

ความกลม (Roundness) และ ความเบี้ยว (Ovality) เป็นเรื่องละเอียดอ่อนมาก สาเหตุที่งานออกมาเป็นรูปไข่อาจมาจากปัจจัยที่คุณคาดไม่ถึง:

- ฟองอากาศในน้ำยา (Coolant Foaming): หากค่า pH ของน้ำยาหล่อเย็นไม่เหมาะสม หรือน้ำมีความกระด้างต่ำเกินไป จะเกิดฟองอากาศจำนวนมาก 14ฟองเหล่านี้จะแทรกตัวระหว่างหน้าหินและชิ้นงาน ทำให้เกิดช่องว่างอากาศ (Air Gap) ส่งผลให้การสัมผัสไม่สม่ำเสมอ จนงานเสียรูปทรง

- แรงยันศูนย์ไม่พอ (Insufficient Tailstock Clamping): หากแรงดันไฮดรอลิกที่ชุดยันศูนย์น้อยเกินไป ชิ้นงานจะขาดความมั่นคงขณะหมุน ทำให้เกิดค่า Ovality สูงถึง 100 ไมครอนได้

- ศูนย์สึก (Center Tip Wear): ปลายยันศูนย์ที่สึกหรอจะทำให้ชิ้นงานไม่ได้หมุนอยู่บนแกนที่แท้จริง ส่งผลให้ค่า Run-out สูงขึ้น

EP.4: ผิวสวยสั่งได้ (Feed & DOC Secrets)

"ความลับของกราฟ: ยิ่งเร็ว ยิ่งหยาบ ยิ่งลึก ยิ่งพัง"

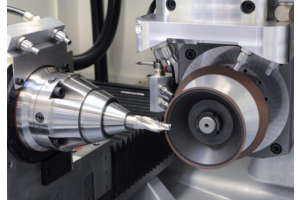

การเลือกค่า Feed Rate และ Depth of Cut (DOC) คือหัวใจของการคุมคุณภาพผิว (Ra) จากผลการทดลองยืนยันความสัมพันธ์ที่ชัดเจน:

- Feed Rate vs Ra: กราฟแสดงให้เห็นชัดเจนว่า เมื่อเพิ่มความเร็ว Feed จาก 3 มม./นาที เป็น 15 มม./นาที ค่า Ra จะพุ่งสูงขึ้นจาก 0.6 เป็น 1.4 ไมครอน 181818181818181818การเร่ง Feed ทำให้เม็ดทรายรับภาระหนักและเกิดความร้อนสูง

- Depth of Cut vs Ra: การกินลึกเกินไป (เช่น 1 มม.) ทำให้เครื่องสั่นและเม็ดทรายทื่อเร็ว (Dull Grits) ส่งผลให้เกิดรอยไหม้และผิวหยาบ

- ทางออก: ต้องหา "ค่าที่เหมาะสมที่สุด" (Optimum Value) สำหรับงานนั้นๆ เช่น ในการทดลองนี้เลือก Feed 5 มม./นาที และ DOC 1 มม. เพื่อให้ได้ค่า Ra ตามเป้าหมายที่ 0.65 ไมครอน

EP.5: หัวใจที่ถูกลืม (The Dresser)

"เพชรแต่งหิน... ตัวแปรเล็กๆ ที่กำหนดชะตากรรมของงาน"

หินเจียรจะคมหรือไม่ ขึ้นอยู่กับอุปกรณ์ชิ้นเล็กๆ ที่เรียกว่า "เพชรแต่งหิน" (Dresser) 22 การละเลยสภาพของหัวเพชรส่งผลเสียรุนแรงกว่าที่คิด

- เพชรพัง = งานพัง: การทดลองเปรียบเทียบพบว่า เพชรใหม่ ให้ค่าผิวงาน Ra 7 ไมครอน ในขณะที่ เพชรที่บิ่นหรือสึก (Broken Dresser) ทำให้ค่า Ra พุ่งไปถึง 1.2 ไมครอน 23 เพราะเพชรที่สึกจะ "บด" หน้าหินแทนที่จะ "ตัด" ทำให้หน้าหินไม่คม

- รูปทรงเพี้ยน: เพชรที่สึกหรอจะทำให้เกิดขั้นบันได (Step) หรือมุมโค้ง (Corner Radius) ที่ผิดเพี้ยนบนหน้าหิน ส่งผลให้ชิ้นงานเสียรูป

- เทคนิคสำคัญ: ต้องมั่นใจว่าน้ำยาหล่อเย็นฉีดตรงไปที่ "ปลายเพชร" ขณะแต่งหิน เพื่อลดความร้อนและยืดอายุการใช้งาน

บทสรุป (Conclusion)

ปัญหาในงานเจียรไนไม่ว่าจะเป็นผิวหยาบ รอยคลื่น หรือขนาดเพี้ยน ส่วนใหญ่ไม่ได้เกิดจาก "โชคลาง" แต่เกิดจากพารามิเตอร์ที่ไม่เหมาะสม 26การเข้าใจความสัมพันธ์ของ Feed Rate, Depth of Cut, ระบบหล่อเย็น และการบำรุงรักษาเครื่องจักร จะช่วยให้โรงงานลดของเสีย (Rejection) และลดต้นทุนการผลิตได้อย่างมหาศาล

หากคุณกำลังเจอปัญหาเหล่านี้หน้างาน และต้องการคำปรึกษาเรื่องการเลือก "หินเจียร" หรือ "เพชรแต่งหิน" ที่เหมาะสมกับพารามิเตอร์เครื่องจักรของคุณ เพื่อให้ได้ประสิทธิภาพสูงสุด

ปรึกษาเราได้ที่:

กรุงเทพหินเจียร หินเพชร อุปกรณ์ขัดเงา (เฮียต้อ)

โทร: 086-378-1089

Facebook: กรุงเทพหินเจียร เพจเฮียต้อ